Цифровой двойник авиационного двигателя ТВ7-117СТ-01

Направление НПТ:

Исполнитель:

Ответственный исполнитель: А.Ю. Тамм, начальник отдела по взаимодействию с ОПК Инжинирингового центра СПбПУ

Впервые в отрасли газотурбинного двигателестроения инженерами Передовой инженерной школы СПбПУ "Цифровой инжиниринг" по заказу АО «ОДК-Климов» разработан цифровой двойник авиационного газотурбинного двигателя.

Цифровой двойник на стадии "Производство" (ЦД-П), наполнение и функциональность которого определяются в ходе реализации производства изделия, включая его детали и сборочные единицы, создан в соответствии с требованиями ГОСТ Р 57700.37–2021 «Компьютерные модели и моделирование. ЦИФРОВЫЕ ДВОЙНИКИ ИЗДЕЛИЙ. Общие положения», разработанного специалистами Центра НТИ СПбПУ «Новые производственные технологии» и Российского федерального ядерного центра – ФГУП «РФЯЦ-ВНИИЭФ». Документ вступил в силу 1 января 2022 года.

Особенностью разработанного ЦД-П является интеграция производственных и технологических процессов в цифровую модель изделия. Это позволило определять характеристики каждого конкретного экземпляра изделия: загружать карту технологических отклонений при производстве в деталях двигателя, деталях дополнительных подключаемых агрегатов и прогнозировать их влияние на характеристики двигателя в сборе. При наполнении цифрового двойника было реализовано сквозное цифровое моделирование технологических процессов изготовления деталей, которое включает в себя математическое и компьютерное моделирование каждой отдельной технологической операции и обязательное обеспечение трансфера информации между последовательными технологическими операциями.

Цифровой двойник ТВ7-117СТ-01 содержит системы, обеспечивающие перенос физико-механических характеристик деталей от стадии к стадии по всей технологической цепочке производства – учёт "технологической наследственности". Такой подход позволяет проводить исследования вариативности технологических процессов производства, интегрируя в цифровую модель детали, изготовленные различными способами, и оценивать целесообразность их применения. В процессе выполнения НИОКР проведены оценки возможных неточностей производства, а также дефектов в деталях, изготовленных аддитивным способом.

Реализация всего проекта осуществлялась на Цифровой платформе разработки и применения цифровых двойников CML-Bench™ – собственной разработке Передовой инженерной школы СПбПУ "Цифровой инжиниринг". Цифровая платформа CML-Bench™ включена в Единый реестр российских программ.

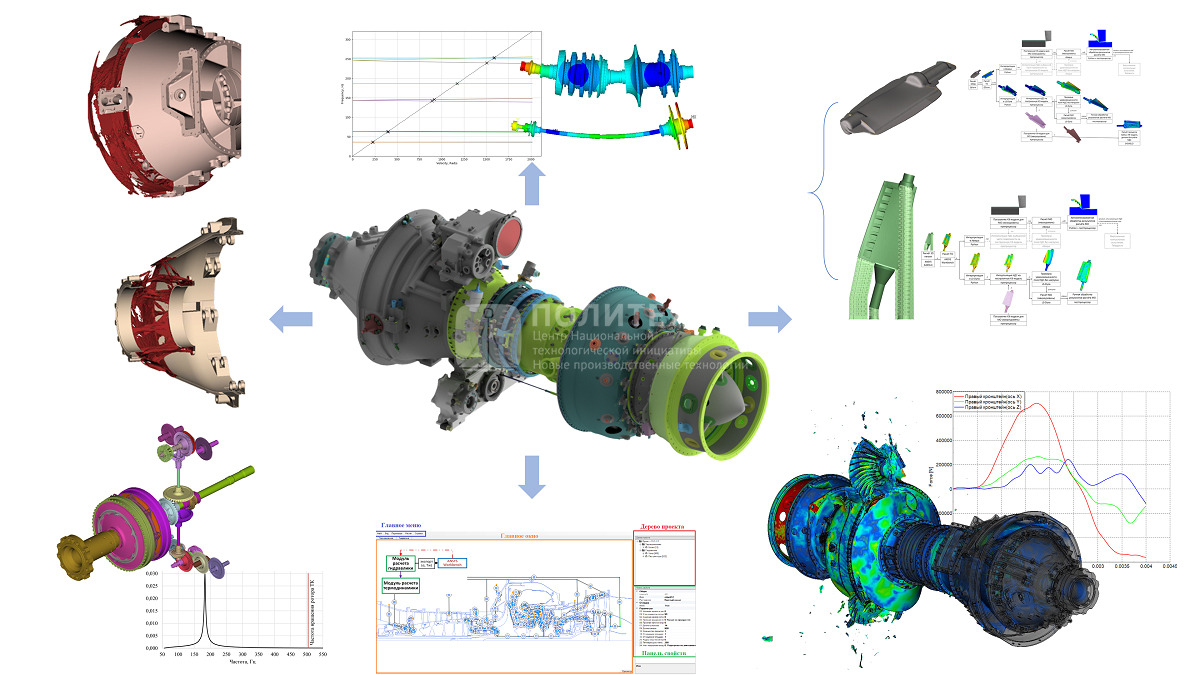

На основе Цифровой платформы CML-Bench™ разработана модульная структура цифрового двойника ТВ7-117СТ-01, включающая цифровую модель для анализа высокоскоростной динамики деформируемого тела. Цифровая модель двигателя, состоящая из модулей, позволяет в короткие сроки проводить многовариантные цифровые испытания и анализ чувствительности характеристик двигателя к тем или иным локальным изменениям в конструкции.

Использование разработанного цифрового двойника в двигателестроении позволит определять наихудшие комбинации случайных параметров, дефектов и отклонений, которые могут быть причиной аварий. Их устранение сделает работу двигателя не только более эффективной, но и, несомненно, повысит безопасность его эксплуатации.

Александр Тамм, начальник отдела Инжинирингового Центра СПбПУ: «Цифровые (виртуальные) испытания на Цифровой платформе CML-Bench™ позволяют без дополнительных финансовых затрат проводить многомодульные и многовариантные компьютерные исследования поведения двигателя в особых, аварийных режимах, таких как обрыв вала турбины, заклинивание подшипника и т.д., исследовать более 10 000 целевых показателей работы двигателя. Также в цифровых испытаниях разработчик / инженер-исследователь может «заглянуть» в те части конструкции, куда невозможно поместить датчики и камеры при натурных испытаниях».

Оптимизация трех внешних корпусов статора двигателя: корпуса редуктора, входного корпуса и корпуса свободной турбины. Основная цель – снижение массы деталей при сохранении прочностных и жесткостных характеристик двигателя. Разработана модульная структура цифровой модели статора для проведения оптимизации деталей в составе общей модели двигателя. В результате топологической и многопараметрической оптимизации разработаны модели оптимизированных деталей с новой геометрией и меньшей массой. Максимальное уменьшение массы корпуса статора двигателя составило 7,3%.

Ответственный исполнитель: М.И. Кузьмин, инженер

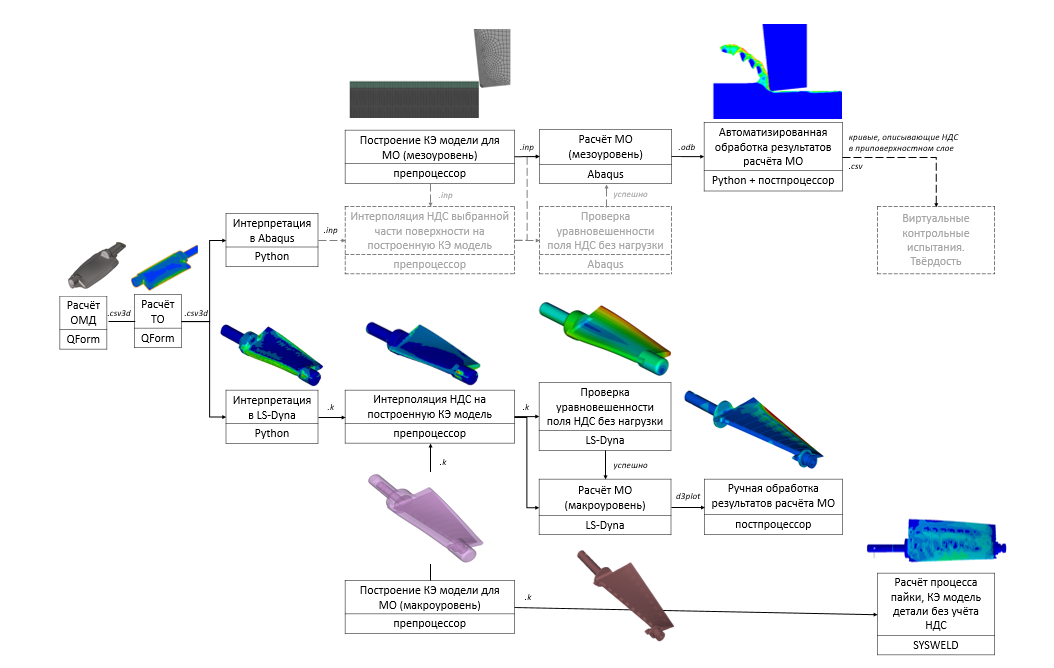

Сквозное компьютерное моделирование технологических процессов изготовления деталей с обязательным обеспечением трансфера данных в автоматизированном режиме. Для увязки цифровых моделей разработаны программные модули постпроцессинга, обрабатывающие результаты и конвертирующие необходимые форматы файлов. Выполненная разработка позволит оптимизировать технологический процесс изготовления любых деталей на производстве, объективно оценивать качество и себестоимость деталей, обеспечить выполнение ТТХ, значительно сократить количество и повысить результативность испытаний опытного образца и др.

Ответственный исполнитель – А.А. Ртищева, инженер

Разработка модульной структуры цифрового двойника двигателя ТВ7-117СТ-01 с использованием компьютерных и суперкомпьютерных моделей для анализа высокоскоростной нелинейной динамики деформируемых тел. Разработанная цифровая модель позволяет комплексно оценивать более 10 000 целевых показателей работы двигателя при особых режимах и авариях, таких как вылет лопатки или сектора диска ротора, неисправности подшипников, обрыва связей в двигателе. При помощи цифровых (виртуальных) испытаний можно быстро проводить цифровые испытания и анализ чувствительности параметров двигателя к тем или иным локальным изменениям в конструкции.

Ответственный исполнитель – В.Н. Сергеев, инженер 1 категории.

Многовариантный анализ влияния отклонений плоскостности фланца на прочностные характеристики газотурбинного двигателя (ГТД). Разработка впервые позволяет говорить о модельной реализации оценки влияния технологических отклонений деталей статора ГТД на его прочностные характеристики. Выявлено и оценено влияние неплоскостности фланца на напряженно-деформированное состояние всего двигателя. Установлено, что в основных, критически важных, узлах снизились коэффициенты запаса прочности, что говорит о снижении ресурса ГТД при данном технологическом отклонении.

Ответственный исполнитель: В.А. Климкин, инженер

Разработка глобальной цифровой модели газотурбинного двигателя для многомодельных и многовариантных расчётов на прочность, с возможностью замены детали или сборочной единицы. Мастер-модель дает возможность замены конкретной детали или целого узла двигателя с высокой густотой сетки, при этом сохраняя более грубую сетку в остальной сборке. Данный подход позволяет перезапускать расчет для получения значений напряжений в определенной области модели, где были получены неточные результаты, с использованием мелкой конечно-элементной сетки. При этом сгущение сетки не приводит к существенному увеличению времени вычислений и вычислительных затрат ресурса расчетной станции.

Ответственный исполнитель: Б.Л. Кужахметов, инженер

ИНТЕГРАЦИЯ В ЦИФРОВОЙ ДВОЙНИК ГТД ТВ7-117СТ-01 СКВОЗНОГО МОДЕЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Разработка позволит выявлять и учитывать влияние отклонений и остаточных напряжений, которые могут возникнуть при производстве детали, на параметры как отдельной детали, так и изделия в целом. Сквозное моделирование технологического процесса включает в себя моделирование последовательности отдельных технологических операций и обязательное обеспечение трансфера информации о состоянии заготовки между ними.

Для интеграции расчетных моделей были разработаны скрипты автоматизированной обработки результатов и конвертации выходных данных в формат, необходимый для выполнения компьютерного моделирования следующей технологической операции. Это стало возможным благодаря постоянному расширению функциональных возможностей и спектра инженерного ПО, интегрированного на Цифровой платформе CML-Bench™, на которой ведется разработка цифрового двойника ТВ7-117СТ-01.

В результате такого математического и компьютерного моделирования каждая технологическая операция имеет историю не только наследованной геометрии детали, но и ее напряженно-деформированного состояния, полученного в ходе моделирования технологических операций. Это позволяет определить зоны высокой концентрации напряжений в детали и их численные значения, которые должны быть учтены в расчетах на прочность.

Дмитрий Лобачев, инженер 2 категории отдела кросс-отраслевых технологий Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ:

«Доработка цепочки технологических процессов и ее наполнение различными параметрами дает возможность в дальнейшем уточнять не только прочностные расчеты изделия, но и оптимизировать технологический процесс изготовления любых деталей на производстве, улучшать качество проектирования, сокращать количество испытаний опытных образцов, а также отслеживать влияние на работу и ресурс изделия отклонений, получаемых в процессе производства».

РАЗРАБОТКА ГЛОБАЛЬНОЙ МАСТЕР-МОДЕЛИ АВИАЦИОННОГО ГТД

Для апробации мастер-модели были проведены работы по определению влияния технологических отклонений деталей статора ГТД на его прочностные характеристики. В процессе работы была разработана модульная трехмерная модель ГТД. В качестве изменяемой детали выступала геометрия корпуса второй опоры, расчет проводился с несколькими отличающимся друг от друга вариациями детали. Снятие интересующих характеристик проводилось с виртуальных датчиков, а с помощью разработанных скриптов происходило преобразование полученных в конечно-элементном анализе величин в нормативные. В результате было выявлено влияние неплоскостности фланца на напряженно-деформированное состояние всего двигателя. В основных, критически важных узлах снизились коэффициенты запаса прочности, вследствие чего можно сделать вывод о снижении ресурса.

Преимуществом применения мастер-модели является возможность экспериментирования с различными вариантами конструкции в интересующей области. Проводить расчеты одновременно по различным сценариям без увеличения времени разработки, прослеживая влияние изменений на всю сборку в целом, позволяет Система интеллектуальных помощников CML-Bench™.

Владислав Климкин, инженер отдела кроссотраслевых технологий Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ:

«Модульная мастер-модель позволяет сделать следующий шаг после разработки сквозной цепочки техпроцессов и интегрировать деталь после «виртуального изготовления» в общую сборку двигателя. При таком подходе открывается возможность анализировать влияние неточностей изготовления конкретного узла на характеристики двигателя в целом. Высокая степень автоматизации процесса работы с мастер-моделью на Цифровой платформе CML-Bench™ позволяет достаточно быстро интегрировать различные конфигурации деталей, что в будущем сократит время на модернизацию существующих и создание новых двигателей».